在智能箱式立库存储场景,面对海量SKU、高频出入库和不断提升的土地成本,高密度、高效率的自动化料箱存储解决方案已成为行业主流。料箱机器人(CTU如海柔创新、立镖AirRob“飞箱”、海康机器人STU)、料箱四向穿梭车(以哥伦布、凯乐士为代表)和Miniload堆垛机(德玛泰克、北自、米亚斯)是当前市场上三种核心的自动化料箱存取设备。它们技术路径不同,性能特点各异,共同定义了现代料箱库的形态。

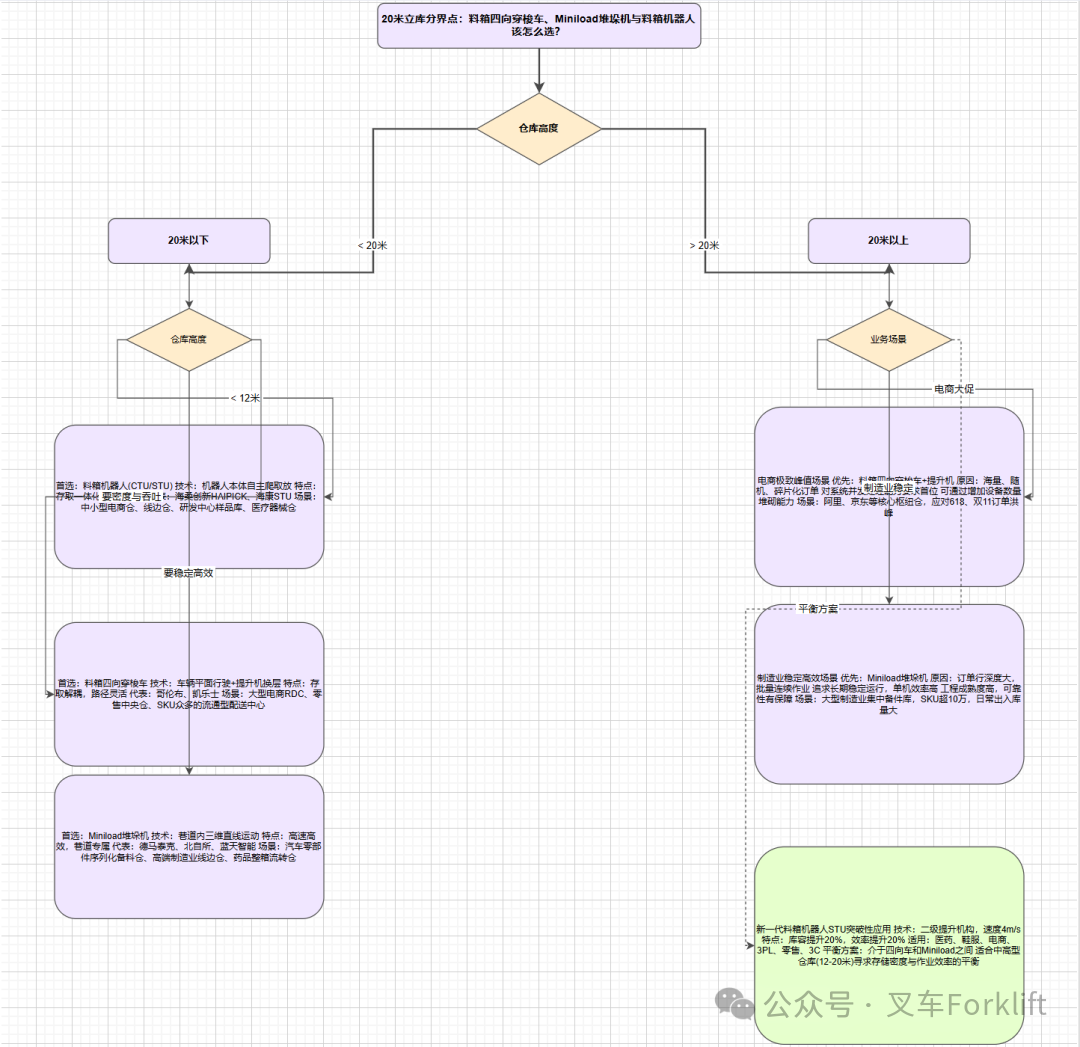

对于规划者而言,最大的困惑往往在于:在20米这一关键高度分界点的上下,究竟该如何选择?

一、核心设备解析:理解三种技术路径的本质

选型的前提是深刻理解每种设备的技术原理和由此衍生的能力图谱。

1. 料箱机器人(CTU):货架到人的“高度柔性化”方案

其核心模式为“货架到人”。机器人本体在货架巷道内行走并提升,直接抵达目标货位,通过伸缩货叉或载货平台一次存取单个或多个料箱,并运送至巷道端部的拣选工作站。其核心优势在于极高的柔性和可扩展性:部署相对简单,对场地适应性较强,通过增减机器人数量即可线性调节系统能力,特别适合业务波动大、需要分阶段投资的场景。

然而,其单机作业模式(一次完成存取送全流程)在追求极致吞吐时,可能成为瓶颈。

2.新一代料箱机器人(STU):突破高度限制的柔性方案

以立镖AirRob“飞箱”、海康“STU”为代表的新一代料箱机器人在传统CTU基础上实现了显著突破。STU采用可双向伸缩的二级提升机构,行走速度最高达3米/秒,提升速度2米/秒,单次取放货效率在3秒以内,实现更高效率。通过创新设计,其提升机构突破常规产品12米的高度限制,可向最高20米以上的仓库高度拓展。

这使得STU在维持CTU系统柔性的同时,能够适应更高、存储密度更大的仓库需求。此外,部分进口高端品牌(如德国德玛泰克的“飞龙”料箱系统)凭借其深厚的技术积累,甚至可以将料箱式自动化存储系统的应用高度进一步提升至24米。这为在中高型仓库中寻求柔性自动化解决方案的用户提供了新的选择。

3. 料箱四向穿梭车:密集存储与高效流转的“轨道网络化”方案

这是一个系统级解决方案,由货架、四向料箱穿梭车、提升机、分拣系统、软件系统组成,核心设备是可在横向与纵向轨道上自由行驶的四向穿梭车,搭配提升机实现换层。货架是密集的存储位,穿梭车在轨道网络中进行水平搬运,提升机负责垂直运输,二者协同完成“存”与“取”的接力。

其核心优势在于出色的并行作业能力和极高的存储密度。多台穿梭车和提升机可同时作业,形成矩阵式生产力,吞吐量理论上可随设备增加而近乎线性增长。轨道网络使其路径规划灵活,能有效应对多订单并发。

4. Miniload堆垛机:料箱领域的“高速垂直化”方案

Miniload系统通常包含存储货架、输送系统、堆垛机以及软件系统等,其中堆垛机是核心设备之一,可以将其理解为传统单元货架堆垛机在料箱尺度和性能上的精细化、高速化演进。Miniload沿固定巷道内的轨道高速运行,其货叉机构专为快速、精准存取料箱设计。它的核心优势在于极高的单体作业效率和稳定性。由于运动轨迹固定且直接,其在单次存取cycle time(作业周期)上往往具有优势,设备成熟度高,可靠性好。

其能力提升主要依赖于提升设备本身的速度与加速度,以及通过设计双深位等货位来提高单次存取量。

5.简单概括三者特性:CTU/STU胜在系统柔性,四向车强在系统并行与密度,Miniload赢在单机效率与成熟稳定。

二、核心决策维度:高度、吞吐、SKU与业务模式

脱离具体场景谈选型是空谈。选择的关键在于让设备特性与项目核心需求精准匹配。主要决策维度包括:

1.仓库建造高度(H):这是最直观也是首要的物理约束,直接限制了设备的用武之地。20米是一个重要的分水岭。

2.出入库吞吐量(TPH):系统每小时需要完成的存、取料箱任务数,是衡量系统处理能力的核心指标。这决定了系统需要多大的“动力总成”。

3.SKU数量与特性:SKU的总数、尺寸分布、重量范围决定了存储单元的标准化程度和设备负载要求。

4.订单结构/业务模式:是海量拆零拣选(如电商履约),还是整箱进出(如分销补货),或是生产备料(B2B)?这决定了作业是“多对多”的离散型,还是“批量对批量”的连续型。

5.投资与扩展性要求:项目的总投资预算、对未来业务增长的可扩展性需求,以及对实施周期、运维复杂度的考量。

三、选型策略:以20米为界的箱式立库场景化抉择

我们将高度场景分为20米以下和20米以上,并结合典型业务需求进行分析。

场景一:库高20米以下的抉择

在20米以下的库房内,三种设备均能部署,竞争最为直接,选型更侧重于对业务精细度的匹配。

1. 12米以下的场景首选料箱机器人(CTU/STU):

•需求特征:业务处于快速发展或波动期,对柔性扩展要求极高;初期投资预算有限,希望“小步快跑”;库房结构不规则,或有立柱等障碍,对场地适应性要求高;作业以“货到人”拣选为主,且订单极度碎片化。

•原因分析:CTU系统初期可配置较少机器人启动,随业务增长灵活追加投资。其基于搬运机器人(AGV/AMR)的导航技术,对场地改造要求相对较低。在应对海量SKU、随机存取的拆零拣选场景时,其“单机直达货位”的模式简洁高效。

•典型场景:中小型电商仓、线边仓、研发中心样品库、医疗器械仓等。

•新一代料箱机器人STU在12米以下箱式立库场景展现出卓越性能。其方案由STU负责进行巷道内高位货架至一层缓存位之间的上下垂直搬箱作业,由潜伏顶升机器人完成一层缓存位和工作站之间的的水平搬箱作业,实现高位货架到缓存位及工作站之间的接力拣选。该方案适配库容要求高、效率要求高、仓库层高较高的环境和场景,能广泛适用于各行业料箱存拣业务。

2. 首选料箱四向穿梭车的场景:

•需求特征:对存储密度有极致要求,希望在有限面积内容纳更多料箱;未来吞吐量需求大且明确,需要系统具备强大的并行处理能力;业务波峰明显(如促销季),需要系统能通过增加设备临时应对高峰。

•原因分析:四向车系统货架密集无车道,空间利用率最高。通过部署多台穿梭车和多台提升机,可以形成强大的并发作业能力,吞吐量天花板高。设备模块化程度高,扩容相对清晰。

•典型场景:大型电商区域配送中心(RDC)、零售行业中央仓、SKU众多的流通型配送中心。

3. 首选Miniload堆垛机的场景:

•需求特征:追求极高的单巷道出库效率和运行稳定性;作业模式更偏向于整箱入库、整箱出库或批量周转,订单行深度较大;客户对技术的成熟度和可靠性有极高要求,厌恶复杂系统的潜在风险。

•原因分析:Miniload继承了堆垛机技术稳定、速度快的基因,在标准巷道内作业周期时间优异。对于批量连续作业,其效率表现突出。系统控制相对直接,运维经验可借鉴成熟的托盘堆垛机体系。

•典型场景:汽车零部件序列化备料仓、高端制造业线边仓、药品行业的整箱流转仓。

•在20米以下,一个简化的决策思路是:要灵活扩展选CTU/STU,要极致密度与吞吐选四向车,要稳定高效选Miniload。

场景二:库高20米以上的抉择

当库房高度突破20米,通常意味着项目规模大、投资高,对存储密度和吞吐效率的追求也达到了新的量级。此时,传统CTU(料箱机器人)因其技术特性,在超高场景下的应用会受到限制(提升高度过高会影响作业周期和稳定性,性价比下降),竞争主要在料箱四向穿梭车和Miniload堆垛机之间展开。但新一代料箱机器人STU通过技术创新,已具备在20米以上场景应用的能力,如德玛泰克的“飞龙”、海康的“STU”,为选型提供了新的可能。

1. 超高库房的共性挑战与技术应对:

•设备高速提升带来的稳定性、抖动控制挑战;

•超高货架的精度保证与安装调试复杂度;

•系统调度算法的优化,以减少提升机的等待时间,充分利用其垂直运输能力;

2. 料箱四向穿梭车在20米以上的优势领域:

•核心优势:系统吞吐量的极限更高。在超高仓库中,可以布局更多的穿梭车轨道层和列,通过部署数十甚至上百台穿梭车,配合多台高速提升机,构建一个庞大的并行作业网络。其“密集存储+矩阵式作业”的模式,在高度维度上扩展后,能力增长更为显著。

•适用场景:SKU种类极其庞大(达十万甚至百万级),且出入库吞吐量要求极高的场景。例如,超大型电商平台(阿里、京东等)的全国核心枢纽仓,在“618”、“双十一”等峰值期间,需要应对史无前例的订单洪峰。四向车系统能够通过“车海战术”和智能调度,最大程度地化解峰值压力。每个巷道、每个层都可以有设备作业,系统整体吞吐潜力巨大。

•选型要点:重点评估提升机的数量、速度与调度策略,这是制约整个系统能力的“咽喉”。需要精确仿真计算在峰值订单模型下,提升机的拥堵概率和穿梭车的等待时间,确保系统设计无短板。

3. Miniload堆垛机在20米以上的优势领域:

•核心优势:单巷道作业效率与工程成熟度。Miniload通过进一步优化提升机构、货叉速度和控制系统,能够在超高巷道内依然保持快速的单次作业周期。其技术路径继承自成熟的托盘堆垛机,在超高应用上的工程经验更丰富,设备运行的可靠性和稳定性经过更多验证。

•适用场景:虽然SKU数量也多,但订单行深度大,更偏向于批量连续作业,且对系统长期稳定运行有严苛要求的场景。例如,大型制造业的集中备件库(SKU超10万),日常出入库量很大,但作业模式相对稳定,峰值不如电商般陡峭。或者,在超高仓中,需要实现极高的单巷道出库效率,以满足特定快速流水线的供料需求。

•选型要点:重点评估单台Miniload在超高情况下的实际作业周期,以及通过配置双工位货叉、双深位货架等方式提升单次存取量的可能性。其能力提升更依赖于单机性能的挖潜。

4. 新一代料箱机器人STU在20米以上场景的突破性应用:

•技术优势:STU采用可双向伸缩的二级提升机构,适配夹抱、勾拉、托举等多种执行机构,适应更多场景。基于更强的性能,以STU为核心的箱式存储方案高速运行时不影响下方潜伏机器人的运行通道,效率提升和库容均可以大幅度提升。

应用场景:医药、鞋服、电商、3PL、零售、3C等行业。例如某医药企业采用STU存储解决方案实现高效存储。该方案针对医药行业高频拆零的业务特点,通过STU与潜伏搬运机器人的高效协同,以一层缓存位作为两种设备的交接位,任务解耦,让不同设备能各自实现更高的效用。

•选型考量:对于20米以上高度,当业务需要平衡存储密度、吞吐效率和技术成熟度时,STU系统提供了一个介于传统四向穿梭车和Miniload堆垛机之间的优选方案。特别是在医药、鞋服等行业的中高型仓库(12-20米)中,STU系统能实现存储密度和作业效率的良好平衡。

对于“SKU种类十几万,吞吐量极大,如电商大促场景,20米以上高度”这种极端场景,优先评估料箱四向穿梭车系统+提升机解决方案。原因在于,电商大促的订单特征是海量、随机、碎片化,对系统的并发处理能力和峰值吞吐弹性要求是首位。

四向车系统的并行扩展性正好匹配这一需求,可以通过增加设备数量来“堆砌”能力,对抗洪峰。而Miniload系统虽然单机强悍,但其整体吞吐上限受限于巷道数和单机效率,在应对极度离散、并发的订单潮时,弹性可能不及四向车系统。当然,最终选择仍需基于精确的流量仿真和全生命周期成本(TCO)核算。

四、趋势展望:融合与演进

料箱机器人(CTU)、料箱四向穿梭车和Miniload堆垛机并非简单的替代关系,而是针对不同场景需求诞生的差异化解决方案。选型没有绝对的最优解,只有最合适的匹配。

•20米以下,战场多元,需紧扣“柔性”、“密度”、“效率”等关键词,结合业务细节决策。新一代料箱机器人STU等创新产品为中型仓库提供了更多选择,且在12-20米的中高型仓库中展现出独特的竞争优势。

•20米以上,战局聚焦于四向车与Miniload的较量,核心矛盾是“系统并行吞吐潜力”与“单机高效稳定成熟度”的权衡,电商极致峰值场景更偏向前者,高端制造稳定高效场景更偏向后者。

未来,技术仍在演进。

我们或许会看到CTU/STU通过集群调度和性能优化向更高效率迈进,四向车系统在提升机效率和智能算法上持续突破,Miniload则进一步强化其高速高精特性。甚至,出现如“四向车+Miniload”或“STU+Miniload”的混合方案,在仓库的不同区域采用不同设备,以兼顾整体密度与局部峰值效率。唯有深入理解物流业务的本质,通晓设备技术的精髓,才能在自动化料箱库的规划建设中,做出最明智的抉择。

沪公网安备 31011702000592号

沪公网安备 31011702000592号