在很多制造企业里,仓储往往不是最先被讨论的系统。它不直接参与生产,却几乎参与了每一次生产动作。

一旦物料流转不顺、空间被不断压缩、人工频繁介入,生产现场就会慢慢感受到压力——节奏被打断,效率被拉低,原本规划好的自动化流程也开始变得不稳定。

正是在这样的背景下,越来越多企业开始重新审视仓储的角色。

Modula 摩登纳的智能升降货柜,正在不同制造现场中,成为这场改变的一部分。

案例一

湖南某新能源汽车零部件制造企业:

28㎡ 的仓储空间,

支撑起高度自动化的生产现场

公司介绍:作为全球首家 5G 数字化超级工厂,这家企业从建厂之初,就将目标定在“高度自动化与高能效并行”。

其核心产品为智能座舱系统与车载电子控制模块,这类高价值汽车电子产品,对生产环境、物流节奏以及仓储系统的协同性有着极高要求。

他们遇到的问题

汽车屏幕价值高、对存储环境的洁净等级要求严格,仓储需长期满足百级无尘标准。

客户工厂定位全球自动化标杆,仓储系统不仅要实现无人化出入库,还需与海康 CTU 深度对接,系统集成难度高。

Modula 摩登纳提供的方案

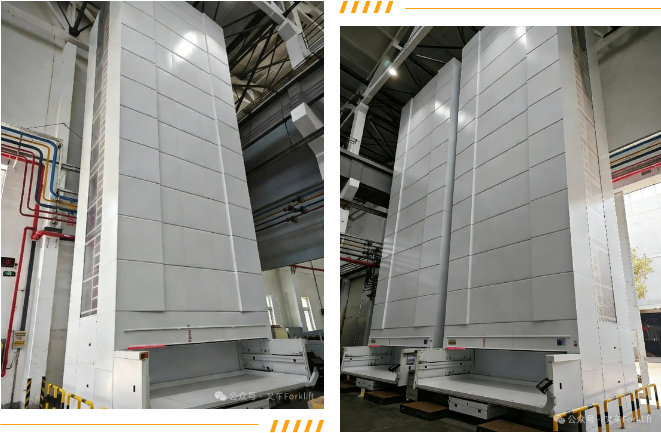

引入 2 台 Modula Lift 垂直升降货柜,用于托盘式集中存储,并与自动化系统进行深度对接。在实施过程中,Modula 团队与客户软件团队持续沟通,最终完成系统层面的定制化开发。

运行后的效果

两台货柜占地仅 28 ㎡,在有限空间内完成高密度存储

存储环境更稳定,满足高价值物料的使用需求

仓储与自动化系统协同运行,实现无人化出入库

仓储不再是“配合生产”,而是融入生产流程本身

案例二

河南某电气机械与器材制造企业:

从“人找货”,到“货找人”

公司介绍:该企业是国内领先的防爆电机科研与制造企业,物料种类多,生产与售后备件并存,对仓储效率与现场安全性要求较高。

他们遇到的问题

防爆电机装配与售后所需零部件种类多、分布散,拣料需在大面积仓储区域内频繁移动,效率低下。

传统人工推车拣选方式占用空间大,现场物料管理杂乱,作业强度高,存在一定安全隐患。

Modula 摩登纳提供的方案

引入 3 台 Modula LIFT 垂直升降货柜,将分散物料集中管理,作业方式转变为“货到人”。

运行后的效果

仓储空间利用率明显提升

人员行走距离大幅减少

拣选更快、更准确

现场作业安全性同步提升

案例三

韩国某宠物食品制造企业

在洁净生产环境中,

同时兼顾安全与效率

公司介绍:作为玛氏集团旗下的宠物营养品牌,该企业始终以宠物个体需求为出发点,产品覆盖全球 100 多个市场。

高标准的研发体系对环境有着严格要求,仓储现场必须长期维持在洁净标准之下。

他们遇到的问题

宠物食品生产对洁净度要求高,但备件与原材料以托盘集中存放,查找小件物料仍需频繁使用叉车,干扰洁净生产环境。

叉车与人员在现场交叉作业,不仅效率低,也容易发生轻度安全事故。

Modula 摩登纳的解决方案

引入 2 台 Modula 垂直升降货柜,集中存储关键备件,实现更直观的人工拣选。

运行后的效果

重型设备使用频次明显降低

在洁净环境中,作业流程更加稳定有序

备件查找更直观、更迅速

现场安全风险持续下降

写在最后

不同行业,对仓储的要求各不相同。

但在这些案例中,有一个共同点非常清晰——

当仓储方式变得更合理,生产现场自然会轻松很多。

Modula 摩登纳智能升降货柜,并不是简单地“多存一点货”,而是在帮助制造企业,找到更适合自身节奏的仓储方式。

沪公网安备 31011702000592号

沪公网安备 31011702000592号